introduction to the factory菱有工業株式会社の製造現場をご紹介します。

グラフトカーボンヒーター生産ライン

-

01

塗工・調合

カーボンの濃度を調整し塗料を作製したのち、ガラスクロスに塗布します。

-

02

エージング(抵抗化処理)

カーボンが塗布されたガラスクロスを高温で処理し抵抗を安定させます。

発熱体のもととなり、発熱素子が完成します。

-

03

スリッター

お客様のご要望の製品サイズに発熱体をスリットします。

-

04

メタリコン

金属を溶射しスリットされた発熱体に電極を形成します。(1次形成)

-

05

電極取り付け

溶射された金属に銅箔を当社独自技術で取り付けます。接触抵抗の安定化を図り、リード線の半田づけを容易にします。

-

06

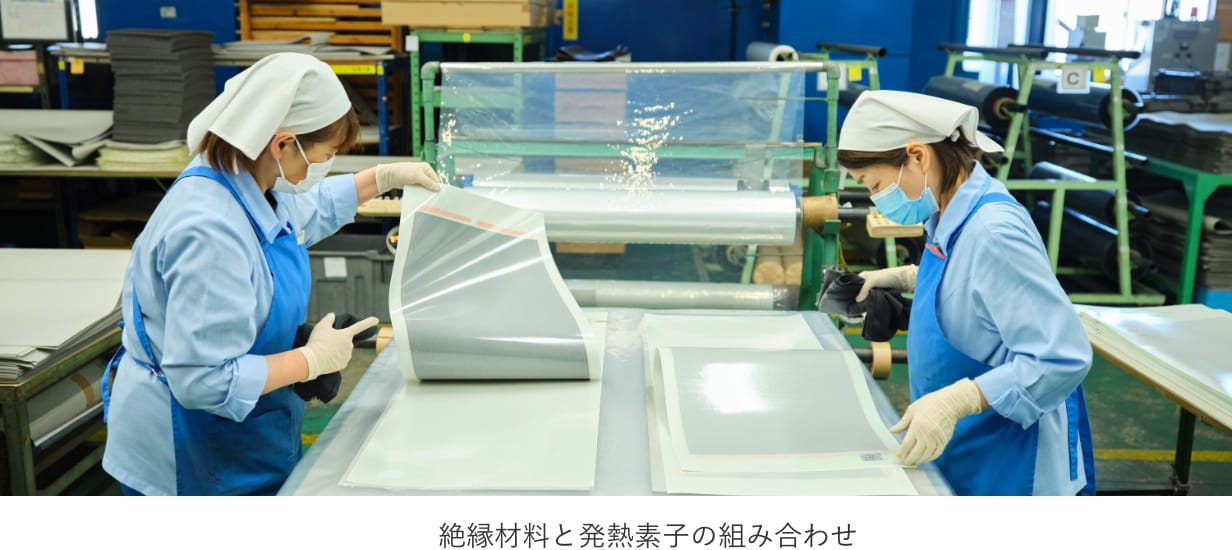

組み合わせ(絶縁材料と発熱素子)

絶縁材料と発熱素子の組み合わせ作業をします。

-

07

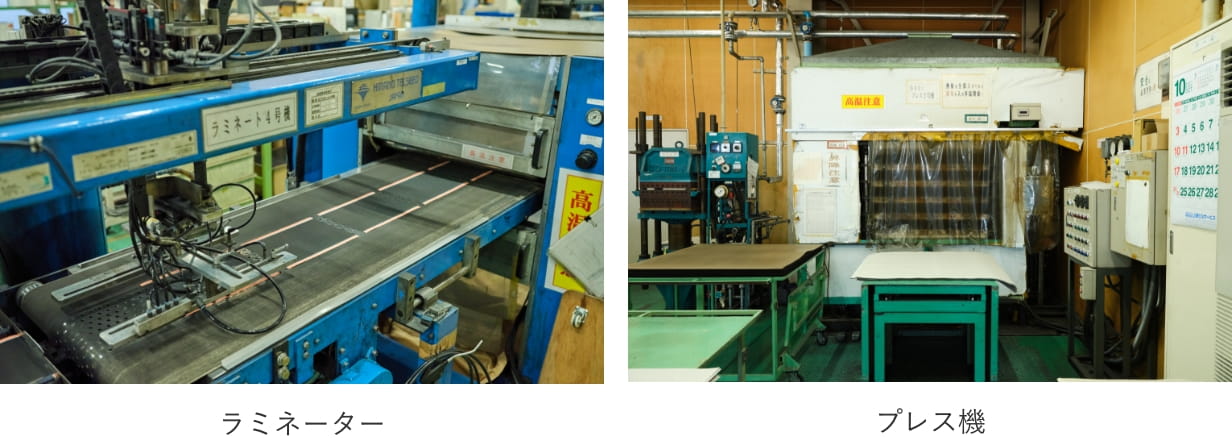

絶縁加工(ラミネート・プレス加工)

電極が成形された発熱素子をポリエステルフィルムやエポキシ樹脂を含浸したガラスクロスで絶縁成形します。

-

08

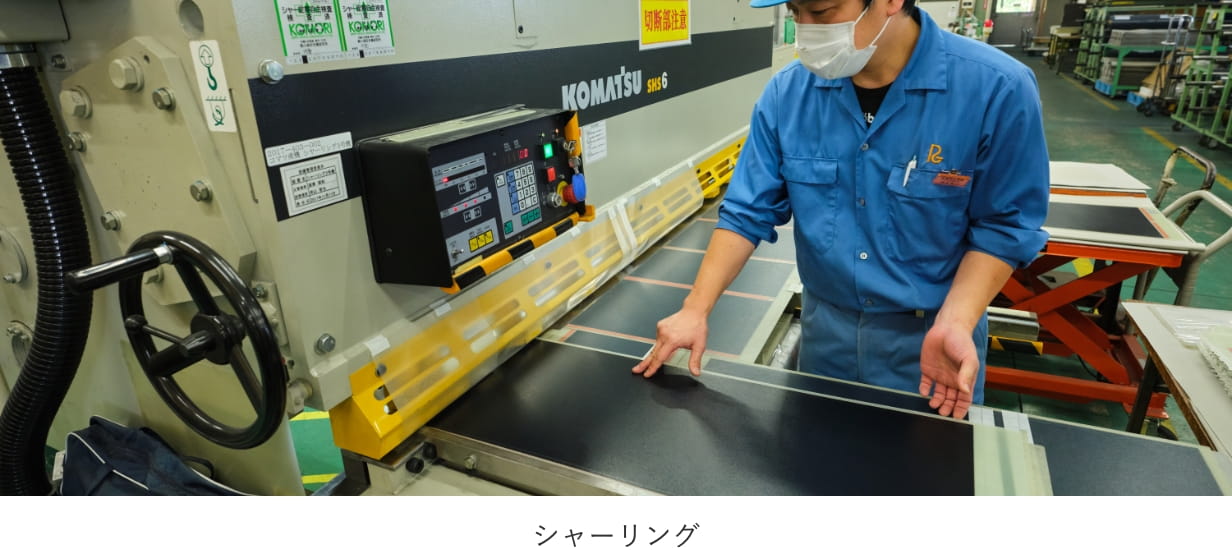

シャーリング(絶縁材の加工)

エポキシ樹脂で絶縁成形されたヒーターエレメントを製品サイズにカットします。

ヒーターエレメントが完成します。

-

09

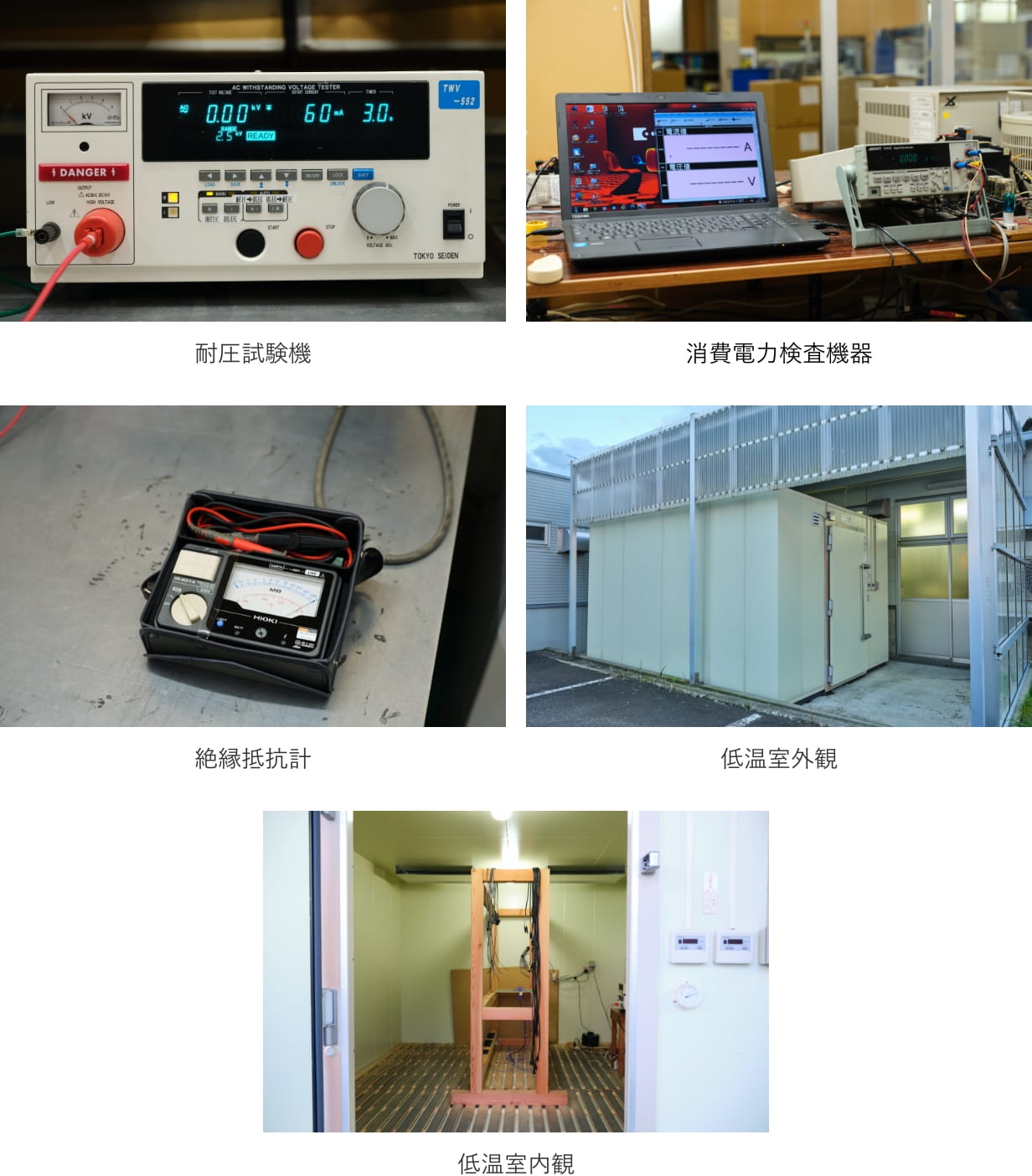

中間検査

ヒーターエレメントに異常が無いか中間検査を実施します。

-

10

仕上げ加工

ヒーターエレメントにリード線や過昇防止器を取り付け完成品に仕上げます。

-

11

最終検査

お客様の要求仕様を満たしているか、最終検査を行います。

-

12

梱包

ダンボールに梱包します。

製品に負担がかからないように緩衝材を入れて、保護しています。

-

13

出荷

無事出荷となります。

シリコンラバーヒーター生産ライン

-

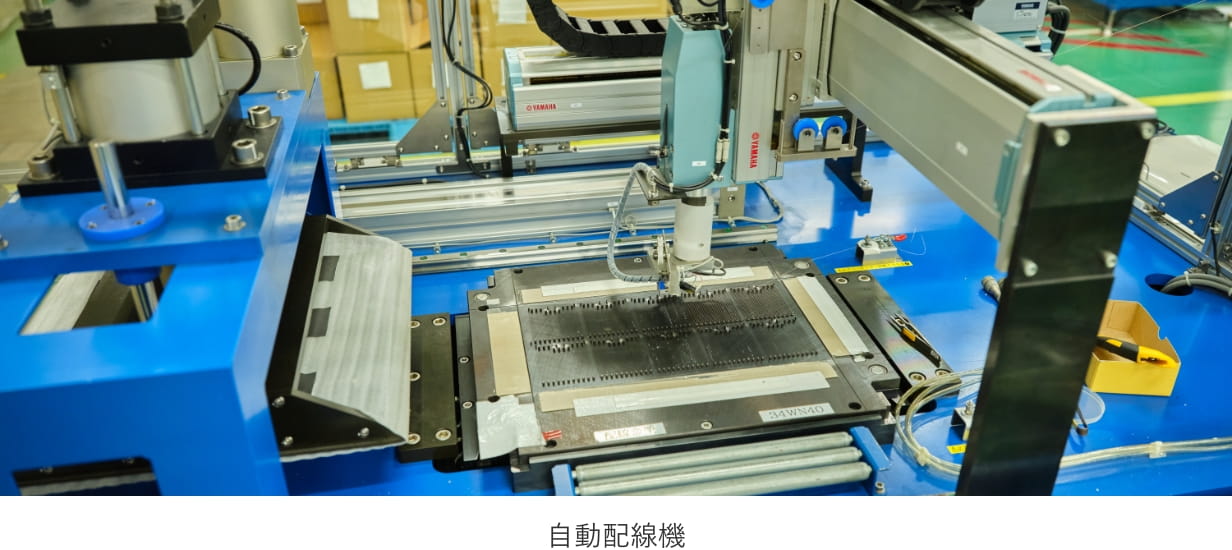

01

配線・転写

自動配線機に配線型を取り付け、自動配線によりパターンを形成します。形成されたパターンの金属線片側にシリコンラバーを転写・貼り付けを行います。

-

02

絶縁加工(プレス加工)

配線されたパターンのもう一片にシリコンラバーを貼り付けプレス成形を行います。プレス後端部をカットし、ヒーターエレメントが完成します。

-

03

中間検査

ヒーターエレメントに異常が無いか中間検査を実施します。

-

04

仕上げ加工

ヒーターエレメントにリード線や過昇防止器を取り付け完成品に仕上げます。

-

05

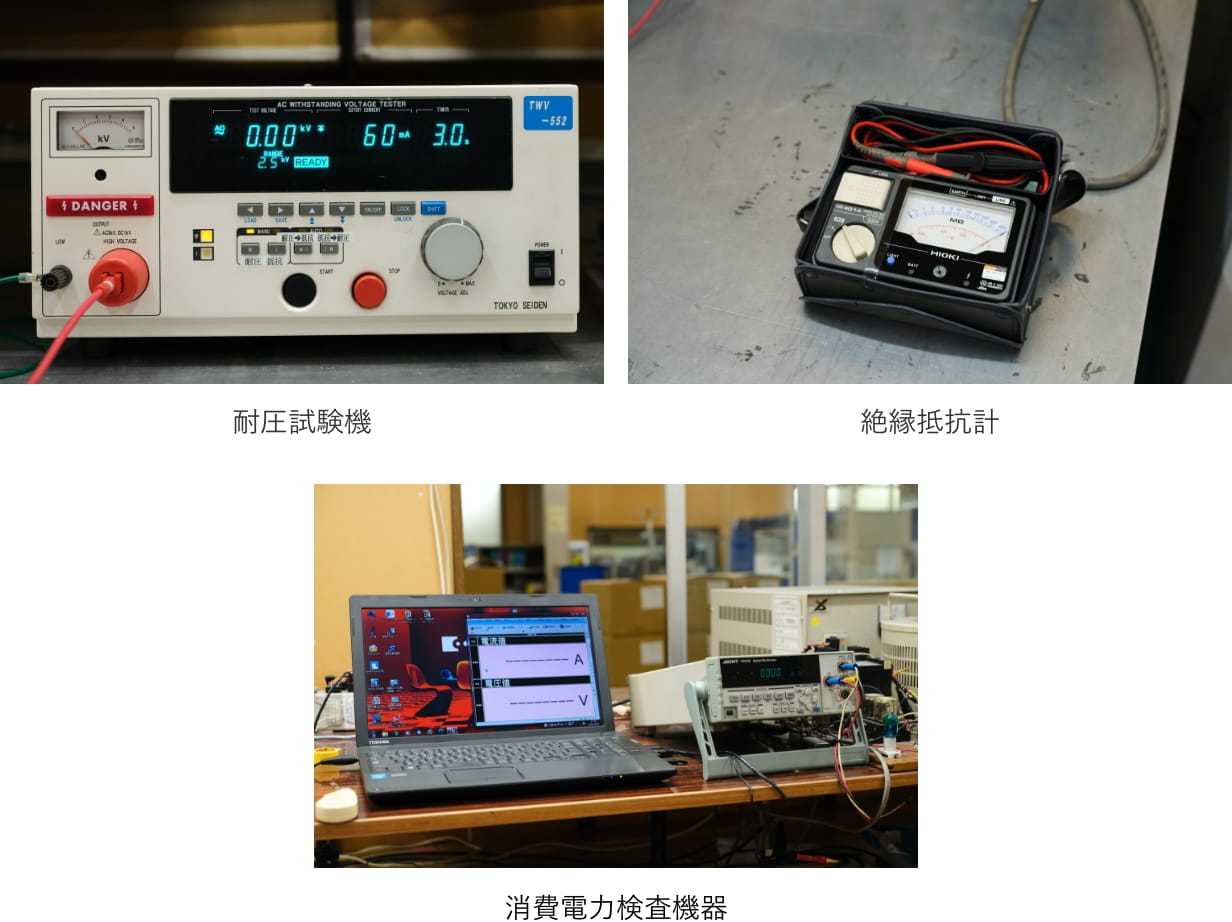

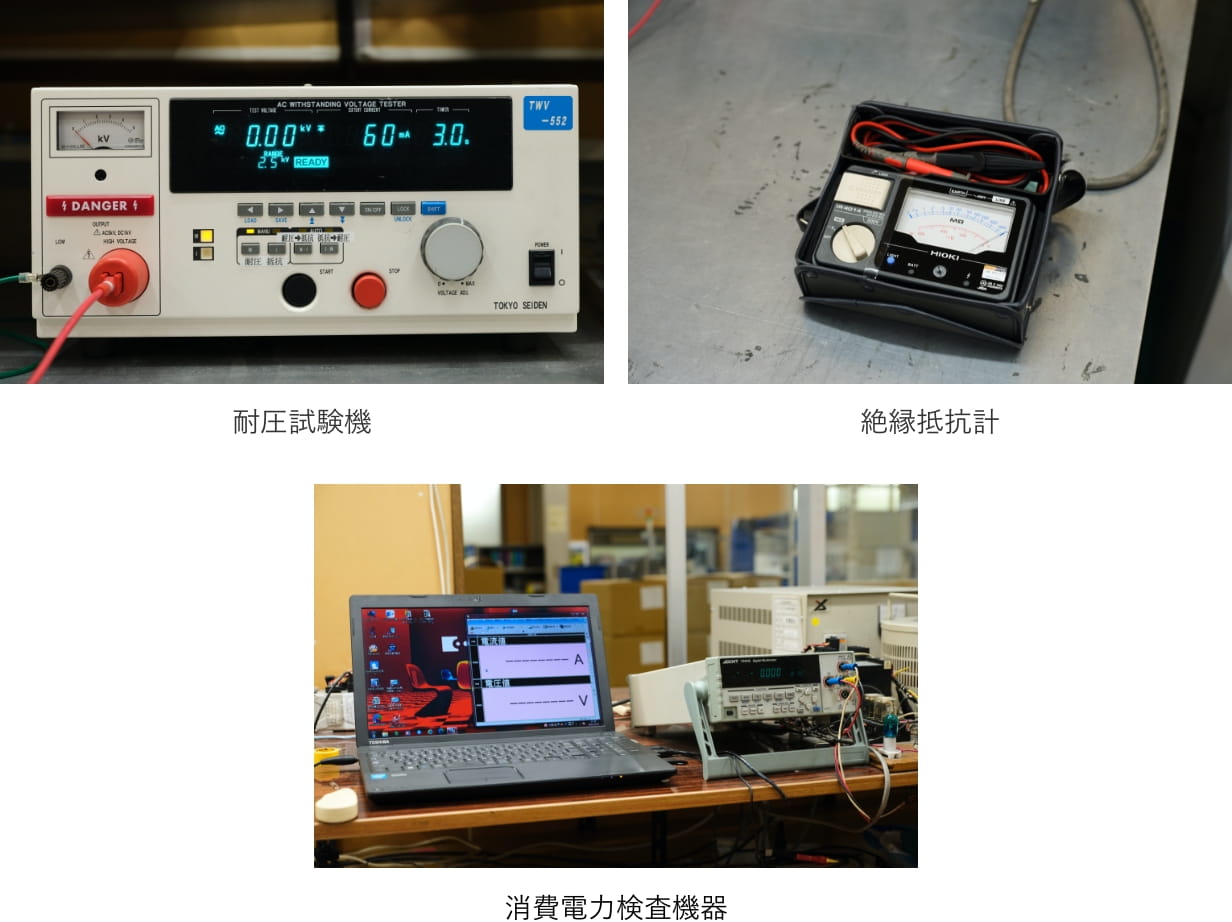

最終検査

お客様の要求仕様を満たしているか、最終検査を行います。

-

06

梱包

ダンボールに梱包します。

製品に負担がかからないように緩衝材を入れて、保護しています。

-

07

出荷

無事出荷となります。

アルミ箔コードヒーター生産ライン

-

01

コード加工

アルミ箔にパターン配線するシリコンコードヒーターを加工します。

-

02

配線

パターンに沿ってコードヒーターを配線します。

-

03

中間検査

コード加工品に異常が無いか検査を実施します。

-

04

仕上げ加工

コードヒーターが配線されたアルミ箔に過昇防止器等を取り付け完成品に仕上げます。

-

05

最終検査

お客様の要求仕様を満たしているか、最終検査を行います。

-

06

梱包

ダンボールに梱包します。製品に負担がかからないように緩衝材を入れて、保護しています。

-

07

出荷

無事出荷となります。

お電話でのお問い合わせはこちら

平日10:00~17:00